“智慧大脑”精准安排上游采购、生产计划,机械臂灵活挥舞、高效焊接,全自动物流系统无感融入各生产环节、半成品几近零库存……

当强大的中国制造装上聪明的“大脑”,会释放什么样的化学反应?在上海已建成的智能工厂中,生产效率平均提升50%,运营成本平均降低30%,带动单位增加值能耗累计下降13.8%。上海正加速完成“智造”引领,释放澎湃的新质生产力。

从“无人”自动化到“类人”智能化

7.2万平方米的巨大厂房里,一排排机器人和数控机床在忙碌工作,这里很少看到工人操作的身影,却偶尔会遭遇AGV自动搬运小车“拥堵”。这是获评2023年度国家级智能制造示范工厂的安波福中央电气(上海)有限公司的生产车间。

安波福中央电气(上海)有限公司是安波福全球最大的连接器生产基地及研发基地,也是全球第二大车用连接器供应商。在这里,所有的生产都由“智慧大脑”精密安排——

客户订单被科学地分解成不同零部件的生产计划,并按最优效率“派单”到每一台机器生产;产品参数和工艺图纸直接由电脑发送到负责质检的机器,成品零件流水一样经过,无感完成“智检”;生产物料或零部件被AGV小车送上电梯,汇入厂房顶部的“高速公路”物流系统,进入库房或下一个生产环节。

安波福中央电气(上海)有限公司内的注塑无人车间。(朱月摄)

“智能工厂并不是简单取代人工的自动化,而是以数字为基础的全流程再造,实现从产品设计研发、物料投入上线、生产加工装配、质量在线检验、物流销售服务的产品全生命周期的智能化和可追溯。我们的综合运营成本下降了30%,而近3年每年销售额保持两位数增长。”安波福中国及亚太区总裁杨晓明说。

这是上海乃至中国智能制造和数字化转型的一个缩影。截至目前,上海已累计培育3家国家级标杆性智能工厂、19家国家级示范性智能工厂、111个国家级智能制造优秀场景。此外,实现关键装备、核心部件与工业软件突破40余项,实现新装备首台套、新材料首批次、新软件首版次超300余项。

“数智”赋能新质生产力

在上海新时达机器人超级工厂,机器人密度已经达到1080台/万人。新时达电气股份有限公司董事长特别助理张镇奎给记者展示了一台给某国际头部手机品牌定制开发的拧螺丝钉机器人,通过将原来业界普遍外置的螺丝机内置,让机器人直接控制螺丝机,使成本直降20%。

“虽然这只是一个小小的改良,但我们发现,中国有全世界最丰富、多元的应用场景,我们在掌握核心技术的前提下,再做定制化的开发,就能成就韧性和竞争力。”张镇奎说。

快速拥抱智能化浪潮,结合中国产业链高效、灵活、韧性的既有优势,中国“智造”开始赋能全球供应链。

“中国工厂是我们全球自动化、智能化程度最高的工厂。中国汽车行业引领了电气化、智能化变革,我们必须主动适应智能移动出行的‘中国速度’,适应中国客户对新技术快速迭代的要求。过去,我们的主要装备和精密模具都依靠进口,现在,安波福连接器全球生产所用的精密模具,80%来自上海智能工厂。中国正在实现‘智能输出’。”杨晓明说。

智能化技改,数字化赋能,网络化协同……上海正在加快形成新质生产力。上海市经信委统计显示,上海智能制造系统集成工业总产值突破600亿元,智能制造装备产业规模突破1000亿元,成为国内最大的智能制造系统集成解决方案输出地和智能制造核心装备产业聚集区之一。

长三角“智造”生态朋友圈持续扩大

在新时达机器人超级工厂,机器人“员工”将来自温州的轴承、衢州的伺服电机、苏州的谐波减速机精准集成,每12分钟就能下线一台机器人。

加强科技创新和产业创新跨区域协同,是长三角一体化的重要任务。在长三角协同机制推动下,机器人产业链上下游12家企业联合攻关打造“全长三角造”机器人,目前已累计下线3100多台,产业链韧性和效率显著提升。

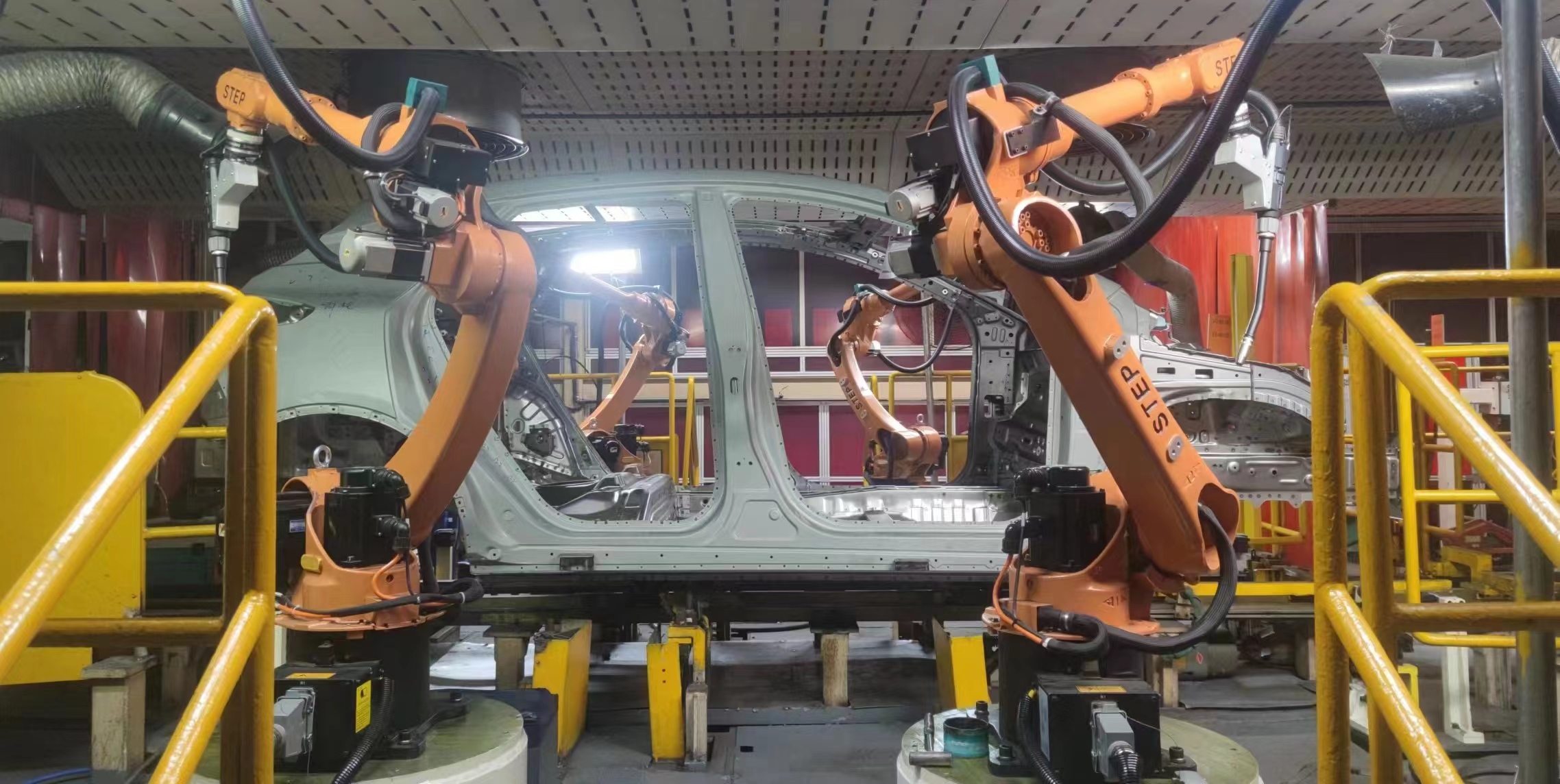

“全长三角造”机器人应用在吉利临海基地白车身焊装产线。(刘俊 摄)

“围绕工业机器人速度、精度、可靠性等核心指标比对,‘全长三角造’机器人已达到国际先进水平。”张镇奎表示,眼下,“全长三角造”机器人已进入汽车主机厂,应用在吉利临海基地白车身焊装产线,在锂电、光伏等行业也实现了“能用”“好用”。

受益于完善的产业链配套和协同创新生态,长三角智能制造生态朋友圈持续扩大,新势能更加澎湃。

扎根中国30多年的德国豪迈集团,2021年将其跨国总部落户上海松江。积极参与中国的高质量发展进程,近3年来,豪迈中国营业额每年保持在11亿元以上。

“中国市场对我们的吸引力已远远超越了单一的成本优势,特别是长三角G60科创走廊,从一条高速公路演变为长三角一体化发展国家战略的重要组成部分,使松江与周边城市共同构建了一个充满活力、协同发展的产业生态圈。”豪迈中国集团加工中心及解决方案总监菲利普说。(记者王永前、姚玉洁、龚雯)